Поставка литьевого пластикового манипулятора производителя

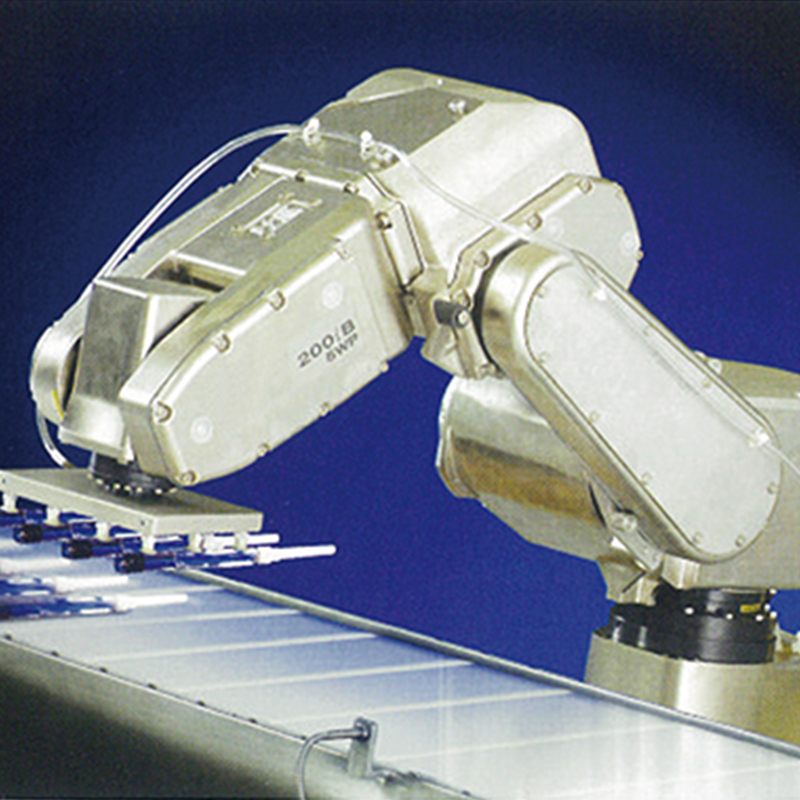

В сфере современного производства потребность в точности, эффективности и экономичности привела к развитию передовых технологий автоматизации. Одной из таких технологий является манипулятор для литья пластмасс под давлением , роботизированная система, предназначенная для выполнения сложного процесса литья пластмасс под давлением.

Литье пластмасс под давлением — это производственный процесс, при котором пластиковые детали создаются путем впрыскивания расплавленного материала в форму. Затем форму охлаждают, позволяя пластику затвердеть и принять желаемую форму. Этот процесс используется для производства широкого спектра продуктов: от небольших компонентов до крупных и сложных конструкций. Этот процесс требует точности и контроля, чтобы гарантировать, что конечный продукт соответствует требуемым спецификациям.

Манипуляторы для литья под давлением предназначены для автоматизации различных аспектов процесса литья под давлением. Они способны выполнять такие задачи, как:

Погрузочно-разгрузочные работы: Манипуляторы могут обрабатывать сырьевые пластмассовые материалы, перемещая их из хранилища в машину для литья под давлением.

Загрузка и разгрузка форм: они могут загружать и выгружать формы в литьевой пресс и из него, что снижает потребность в ручном труде.

Выброс и удаление деталей. После затвердевания пластика манипуляторы могут извлечь готовые детали из формы и поместить их на конвейер или в сборный бункер.

Контроль качества. Некоторые манипуляторы оснащены датчиками, которые могут проверять детали на наличие дефектов, обеспечивая производство только высококачественной продукции.

Внедрение литьевых манипуляторов дает производителям ряд преимуществ:

Повышенная эффективность. Автоматизируя повторяющиеся задачи, манипуляторы могут увеличить скорость производства и повысить производительность.

Снижение затрат на рабочую силу. Замена ручного труда автоматизацией может значительно снизить затраты на рабочую силу, особенно в отраслях с высокой текучестью рабочей силы.

Улучшенное качество продукции. Последовательные и точные движения манипуляторов позволяют управлять более однородными продуктами, уменьшая количество дефектов.

Повышенная безопасность. Удаление людей из потенциально опасных сред, например, из зон с высокими температурами или тяжелыми машинами, может создать более безопасную рабочую среду.

Экологичность: сокращая количество отходов и повышая эффективность процесса формования, манипуляторы способствуют более устойчивому производству.

Интеграция Интернета вещей (IoT), больших данных и искусственного интеллекта (ИИ) еще больше расширила возможности манипуляторов для литья под давлением. Теперь эти системы могут:

Сбор данных. Датчики на манипуляторах могут собирать данные о производительности процесса литья под давлением, предоставляя ценную информацию для оптимизации процесса.

Прогнозируемое обслуживание: анализируя данные, манипуляторы могут прогнозировать необходимость технического обслуживания, сокращая время простоя и увеличивая срок службы оборудования.

Адаптивное управление: ИИ может использоваться для корректировки работы манипуляторов в реальном времени, реагируя на изменения в производственной среде.

Несмотря на многочисленные преимущества, существуют проблемы, связанные с внедрением литьевых манипуляторов:

Первоначальные инвестиции. Стоимость приобретения и установки роботизированных систем может быть высокой, особенно для малых и средних предприятий.

Обучение и повышение квалификации. Рабочим может потребоваться обучение для работы и обслуживания новой технологии, что может потребовать дополнительных затрат и времени.

Интеграция с существующими системами. Интеграция новых манипуляторов с существующими производственными линиями может оказаться сложной задачей, требующей тщательного планирования и исполнения.

Манипуляторы для литья пластмасс под давлением стали неотъемлемой частью современного производственного ландшафта. Они предлагают целый ряд преимуществ — от повышения эффективности до улучшения качества продукции — и призваны сыграть значительную роль в будущем производства по мере дальнейшего развития технологий.

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى